Płyty podkładowe z tlenku magnezu (MgO) stają się clubaz popularniejszym wyborem w przypadku systemów podłogowych w budynkach mieszkalnych, komercyjnych i przemysłowych. Cenione za odporność ogniową, stabilność na wilgoć, wytrzymałość i bezpieczeństwo dla środowiska, płyty te służą jako niezawodne podłoże pod wykończenia z płytek, winylu, laminatu, dywanu lub twardego drewna.

Jednakże, choć często przywiązuje się dużą wagę do składu i właściwości materiału, często pomijanym aspektem montażu podkładu MgO jest wybór elementów złącznych. Wybór odpowiednich łączników jest niezbędny, aby zapewnić stabilność deski, zapobiec niepożądanym ruchom i zachować długoterminową integralność całego systemu podłogowego.

Zanim omówimy elementy złączne, warto pokrótce zapoznać się z tym, czym są płyty podkładowe MgO i jak zachowują się podczas montażu.

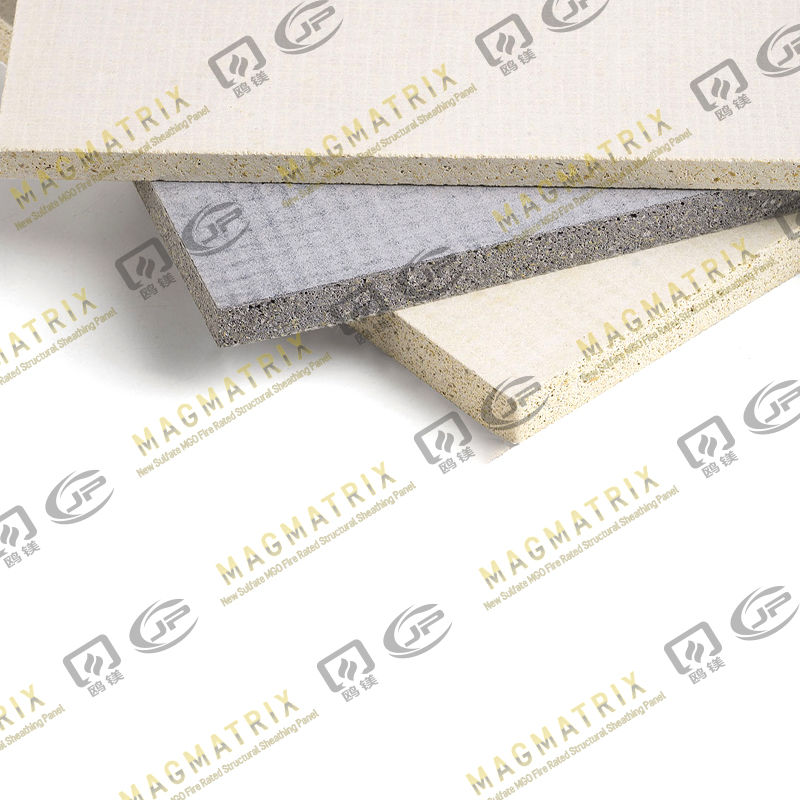

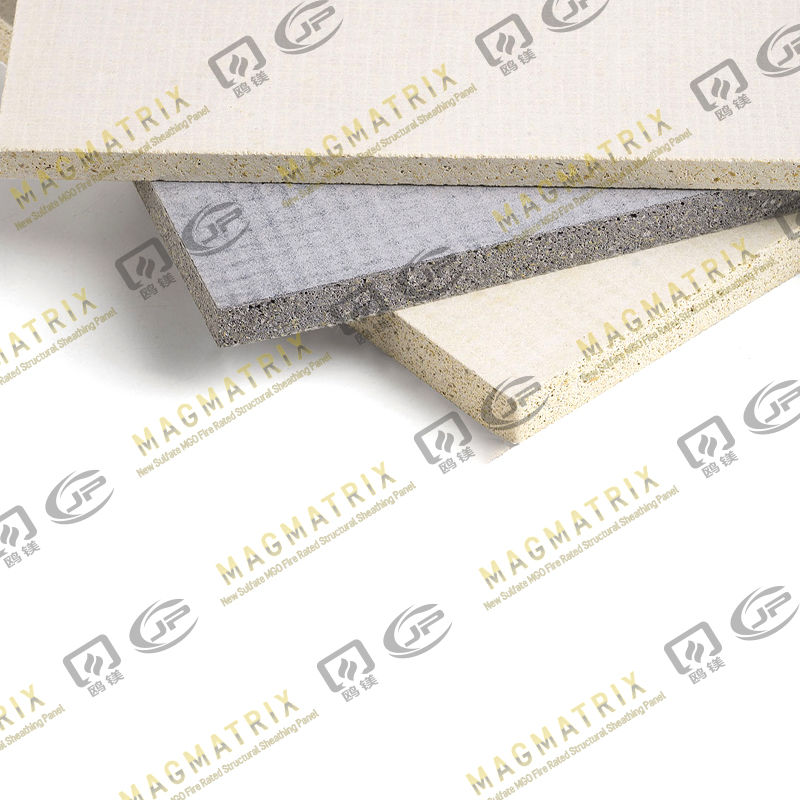

Płyty z tlenku magnezu (MgO) to rodzaj powłoki na bazie minerałów składającej się głównie z tlenku magnezu, chlorku magnezu, perlitu i włókien wzmacniających. Są znani z tego, że są niepalny, odporny na pleśń, odporny na uderzenia i stabilny wymiarowo .

Stosowane jako podkład płyty MgO zapewniają gładkie, sztywne i ognioodporne podłoże, które poprawia właściwości wykończeniowych materiałów podłogowych. Są powszechnie stosowane na drewnianych lub stalowych systemach legarów, płytach betonowych i innych podłożach konstrukcyjnych.

Ponieważ płyty MgO są gęstsze niż sklejka czy materiały na bazie gipsu, są wymagające szczególną uwagę przy mocowaniu . Użycie niewłaściwych elementów złącznych może z czasem spowodować słabą siłę trzymania, pękanie płyty, a nawet korozję.

2. Rola łączników w montażu podkładu MgO

Łączniki to nie tylko sposób na przytrzymanie deski na miejscu; odgrywają kluczową rolę w ogólnej wydajności montażu podłogi. Odpowiednio dobrane i zamontowane elementy złączne zapewniają, że:

- Deski są bezpiecznie zakotwiczone do podłoża.

- Ugięcie i ruch są zminimalizowane, zapobiegając pęknięciom wykończonej podłogi.

- Elementy złączne zachowują swoje trzymający władzę z biegiem czasu, nawet przy wahaniach temperatury i wilgoci.

- Jest brak korozji lub reakcja chemiczna pomiędzy elementem złącznym a materiałem MgO.

Zatem wybór odpowiednich elementów złącznych jest kwestią obu kompatybilność mechaniczna i stabilność chemiczna .

3. Rodzaje elementów złącznych powszechnie stosowanych w płytach podkładowych MgO

W zależności od podłoża można zastosować różne typy łączników – drewno, stal czy beton. Poniżej znajdują się najczęściej polecane opcje.

(1) Wkręty samogwintujące (do konstrukcji stalowych lub metalowych)

W przypadku instalacji na stalowych belkach stropowych lub metalowych pokryciach dachowych, wkręty samogwintujące są na ogół najskuteczniejszym wyborem. Wkręty te mogą penetrować zarówno płytę MgO, jak i podłoże stalowe bez wstępnego nawiercania, chociaż w przypadku niektórych grubości wstępne nawiercenie może być nadal wskazane.

Zalecane funkcje:

- Skład stali węglowej lub stali nierdzewnej.

- Ocynkowane lub pokryte powłoką epoksydową w celu zapewnienia odporności na korozję.

- Głowica trąbkowa lub waflowa do wykańczania na płasko.

- Drobne gwinty do cienkich elementów stalowych i grube gwinty do grubszych podłoży metalowych.

Przykładowa specyfikacja:

- Wkręty samogwintujące #8 x 1-1/4" do konstrukcji stalowych o grubości 12–20.

(2) Wkręty do płyt cementowych (do podłoży drewnianych)

W przypadku montażu płyt podkładowych MgO na podłożach ze sklejki lub płyty OSB, wkręty do płyt cementowych (zwane także śrubami do płyty tylnej) są preferowaną opcją. Wkręty te są specjalnie zaprojektowane do płyt włókno-cementowych i mineralnych, dzięki czemu idealnie nadają się również do materiałów MgO.

Zalecane funkcje:

- Konstrukcja ze stali hartowanej lub stali nierdzewnej.

- Powłoka odporna na korozję (preferowana powłoka ceramiczna lub polimerowa).

- Płaska lub żebrowana łeb stożkowy zapewniający gładkie wykończenie.

- Wzór nici Hi-Lo zapewnia doskonałą przyczepność zarówno w warstwach drewna, jak i desek.

Przykładowa specyfikacja:

- Wkręty do płyt cementowych #9 x 1-1/4" rozmieszczone co 8 cali pośrodku.

(3) Gwoździe odporne na korozję (ograniczone zastosowanie)

W niektórych lekkich zastosowaniach — zwłaszcza gdy prędkość ma kluczowe znaczenie — gwoździe pierścieniowe odporne na korozję można zastosować zamiast śrub. Jednakże w przypadku podkładów MgO na ogół preferowane są wkręty, ponieważ zapewniają doskonałą siłę trzymania i minimalizują ryzyko przesunięcia się płyty.

Jeżeli stosowane są gwoździe, powinny one być:

- Cynkowane ogniowo lub ze stali nierdzewnej, aby zapobiec rdzy.

- Stosowany z klejem lub cienkowarstwową zaprawą dla dodatkowej stabilności.

(4) Kotwy betonowe (do płyt betonowych)

Podczas montażu podkładu MgO na podłożu betonowym należy zastosować łączniki mechaniczne, takie jak Śruby Tapcon or kotwy murarskie są odpowiednie. Łączniki te zostały zaprojektowane tak, aby wbijać się w powierzchnie betonowe, zapewniając mocne trzymanie.

Zalecane funkcje:

- Hartowana stal węglowa lub stal nierdzewna.

- Niebieska powłoka odporna na korozję.

- Kotwy dobrane odpowiednio do grubości płyty i płyty.

Przykładowa specyfikacja:

- Wkręty do betonu 3/16" x 1-1/4" rozmieszczone co 8 cali pośrodku.

4. Zagadnienia dotyczące korozji i kompatybilności

Płyty MgO zawierają tlenek magnezu, który jest związkiem zasadowym. Pod wpływem wilgoci mogą wystąpić pewne reakcje chemiczne pomiędzy MgO a metalowymi elementami złącznymi, jeśli materiały nie zostaną odpowiednio wybrane. Z biegiem czasu może to prowadzić do korozja galwaniczna , co osłabia łączniki i może spowodować awarię mocowania deski.

Aby temu zapobiec, zawsze rozważ:

- Stosowanie elementów złącznych ze stali nierdzewnej lub powlekanych .

- Unikanie zwykłej stali węglowej lub niepowlekane elementy złączne.

- Zapewnienie, że powłoka ochronna elementów złącznych jest nienaruszone i trwałe w warunkach alkalicznych.

Wielu producentów oferuje obecnie powłoki odporne na alkalia specjalnie zaprojektowany do materiałów cementowych, który dobrze współpracuje z systemami podkładów MgO.

5. Wytyczne dotyczące rozmieszczenia i rozmieszczenia elementów złącznych

Rozmieszczenie i rozmieszczenie elementów złącznych mają kluczowe znaczenie dla zapobiegania ruchom płyty, zapewnienia stabilności konstrukcyjnej i uniknięcia pęknięć. Chociaż dokładne zalecenia różnią się w zależności od producenta, ogólne wytyczne są następujące:

- Rozstaw obwodu: 6 cali od środka wzdłuż wszystkich krawędzi.

- Rozstaw pól: 8 cali na środku korpusu panelu.

- Odległość od krawędzi: Zachowaj odstęp co najmniej 3/8 cala (10 mm) od krawędzi deski, aby zapobiec pękaniu.

- Penetracja łącznika: Minimum 3/4 cala (19 mm) w drewnie lub co najmniej trzy gwinty w podłożach metalowych.

Elementy złączne należy wbić równo z powierzchnią deski —nie zagłębiony zbyt mocno, ponieważ może to osłabić chwyt lub złamać powierzchnię deski.

6. Wiercenie wstępne i pogłębianie

Chociaż wiele łączników przeznaczonych do podkładów MgO jest samowiercących, wstępne wiercenie jest czasami zalecany do grubszych płyt (powyżej 12 mm) lub do montażu w pobliżu krawędzi płyt, aby zapobiec pękaniu.

Średnica otworu prowadzącego nieco mniejsza niż trzpień łącznika zapewnia dokładne dopasowanie bez powodowania naprężeń wokół otworu.

Gdy pożądane jest gładkie wykończenie pod cienkimi materiałami podłogowymi, lekkie pogłębienie można również wykonać tak, aby łeb śruby znajdował się nieco poniżej powierzchni, którą następnie można wypełnić masą do łatania podłóg.

7. Kombinacja kleju i łącznika

Aby zwiększyć wytrzymałość i odporność na wibracje, wielu profesjonalistów stosuje kombinację mocowanie mechaniczne i klejenie .

Odpowiednie klej budowlany lub zaprawa cienkowarstwowa nałożony pomiędzy płytę MgO a podłoże może:

- Zredukuj piski i ruchy.

- Rozłóż obciążenia równomiernie na powierzchni.

- Zminimalizuj liczbę wymaganych elementów złącznych.

Jednakże kleje powinny być kompatybilne z materiałami MgO – sprawdź etykietę produktu pod kątem przydatności do podłoży cementowych.

8. Narzędzia i wskazówki dotyczące instalacji

Aby zapewnić spójne wyniki, należy wziąć pod uwagę następujące praktyczne wskazówki dotyczące instalacji:

- Używaj wyłącznie elementów złącznych odpornych na korozję. Nie można tego przecenić – korozja jest główną przyczyną uszkodzeń elementów złącznych w układach MgO.

- Użyj wkrętarki z regulowanym momentem obrotowym. Nadmierna jazda może spowodować pęknięcie powierzchni deski; niedostateczna jazda może powodować słaby kontakt.

- Oczyść powierzchnię podłoża. Kurz lub zanieczyszczenia mogą zakłócać przyczepność i osadzanie deski.

- Połączenia schodkowe pomiędzy deskami. Zwiększa to stabilność i pomaga równomiernie rozłożyć naprężenia.

- Pozostaw małe odstępy (1/8 cala) pomiędzy deskami. Dopuszczenie minimalnych szczelin dylatacyjnych zapobiega wyboczeniu pod wpływem zmian termicznych lub wilgoci.

- Wypełnij złącza zgodnie z instrukcjami producenta. Zazwyczaj stosuje się taśmę z siatki z włókna szklanego i masę spoinową lub cienką warstwę.

Prawidłowe praktyki instalacyjne są tak samo ważne, jak dobór elementów złącznych zapewniających długotrwałe działanie podłogi.

9. Typowe błędy, których należy unikać

Nawet przy zastosowaniu właściwych elementów złącznych kilka błędów montażowych może obniżyć skuteczność systemów podkładów MgO:

- Stosowanie śrub niepowlekanych: Prowadzi do plam rdzy i zmniejszenia wytrzymałości.

- Mocowanie zbyt blisko krawędzi płyty: Zwiększa ryzyko rozdwajania się lub pękania.

- Przekręcanie śrub: Niszczy warstwę wierzchnią i osłabia deskę.

- Niespójne odstępy: Powoduje nierównomierny rozkład obciążenia, co może prowadzić do skrzypienia lub wyginania się podłogi.

- Mieszanie niekompatybilnych materiałów: Niektóre elementy złączne mogą reagować chemicznie z MgO w wilgotnych warunkach.

Unikając tych problemów, instalatorzy mogą uzyskać profesjonalne i trwałe wykończenie.

10. Konsultacje z wytycznymi producenta

Chociaż powyższe ogólne zasady mają zastosowanie do większości produktów podkładowych MgO, należy je koniecznie sprawdzić instrukcje montażu specyficzne dla producenta .

Producenci mogą udostępniać własne zalecenia dotyczące elementów złącznych, szczególnie jeśli ich płyty są częścią przetestowany system podłogowy do zastosowań przeciwpożarowych lub akustycznych. Stosowanie niezatwierdzonych elementów złącznych może spowodować unieważnienie gwarancji lub naruszenie certyfikacji systemu.

W razie wątpliwości skontaktuj się z zespołem pomocy technicznej producenta w celu uzyskania:

- Zatwierdzone typy i marki elementów złącznych.

- Zalecane rozstawy i metody montażu.

- Wytyczne dotyczące klejów, obróbki spoin i warstw wykończeniowych.

11. Względy środowiskowe i długowieczność

Prawidłowe zapięcie również ma wpływ na wydajność środowiskową i długowieczność systemu podkładów MgO. Ponieważ płyty MgO są trwałe i odporne na pleśń i ogień, system mocowania powinien być równie trwały, aby zachować te zalety w miarę upływu czasu.

Wybieranie niekorodujące elementy złączne gwarantuje, że instalacja pozostanie solidna konstrukcyjnie nawet w wilgotnym lub przybrzeżnym środowisku. To nie tylko wydłuża żywotność podłogi, ale także w dłuższej perspektywie zmniejsza koszty konserwacji i napraw.

12. Wniosek

Prawidłowy montaż płyt podkładowych MgO rozpoczyna się od doboru odpowiednich łączników. Niezależnie od tego, czy podłożem jest drewno, stal czy beton, łączniki muszą zapewniać pewne mocowanie, być odporne na korozję i być chemicznie kompatybilne z materiałem płyty.

Podsumowując:

- Należy używać śrub odpornych na korozję, powlekanych lub ze stali nierdzewnej specjalnie zaprojektowane do płyt cementowych.

- Postępuj zgodnie ze wskazówkami dotyczącymi odstępów — zazwyczaj 6 cali na krawędziach i 8 cali na polu.

- Unikaj nadmiernego lub niedostatecznego dokręcania elementów złącznych i zachowaj odstępy od krawędzi.

- Rozważ połączenie klejowe dla dodatkowej wytrzymałości i odporności na wibracje.

- Zawsze postępuj zgodnie z zaleceniami producenta dla konkretnego produktu podkładowego MgO, którego używasz.

Postępując zgodnie z tymi najlepszymi praktykami, masz pewność, że instalacja podkładu MgO jest nie tylko bezpieczna konstrukcyjnie, ale także zapewnia trwałość i wydajność, z których słyną płyty z tlenku magnezu.

BMSC 517 Nowa tablica MGO siarczanu

BMSC 517 Nowa tablica MGO siarczanu Wieloosobowa deska szarcza MGO

Wieloosobowa deska szarcza MGO Wytrwałość MGO Ściana

Wytrwałość MGO Ściana Wieloosobowa deska posądzenia podłogowa MGO

Wieloosobowa deska posądzenia podłogowa MGO Wytrwałość MGO Subfloor Pasting Deslat

Wytrwałość MGO Subfloor Pasting Deslat Magmatrix MGO Underplayment Panel/Board

Magmatrix MGO Underplayment Panel/Board