W branży budowlanej poszycie podłoża odgrywa kluczową rolę w zapewnieniu integralności konstrukcji, stabilności i rozkładu obciążenia na podłogach. Wśród wielu dostępnych obecnie materiałów, Płyta poszycia podłoża z tlenku magnezu (MgO). stała się preferowanym wyborem dla architektów, budowniczych i inżynierów poszukujących trwałej i przyjaznej dla środowiska alternatywy dla konwencjonalnej sklejki lub płyt cementowych.

Jednym z najczęstszych pytań, które pojawia się podczas instalacji, jest: jak to jest Płyta poszycia podłoża MgO przymocowane do legarów podłogowych lub ram? Choć może się to wydawać proste, proces mocowania wymaga szczególnej uwagi na temat kompatybilności, techniki i warunków środowiskowych, aby zapewnić długotrwałe działanie. W tym artykule szczegółowo omówiono sposób prawidłowego mocowania płyt podpodłogowych MgO, rodzaje zalecanych systemów mocowania oraz kluczowe kwestie zapewniające stabilność, wytrzymałość i długowieczność.

Zrozumienie roli poszycia podłoża MgO

Przed omówieniem procesu mocowania ważne jest, aby zrozumieć, do czego służą poszycia podłoża MgO.

Płyta poszycia podłoża MgO to kompozytowa płyta budowlana wykonana głównie z tlenku magnezu, chlorku lub siarczanu magnezu oraz kombinacji włókien lub kruszyw perlitowych. Jest z tego znane ognioodporność, tolerancja wilgoci, stabilność wymiarowa i odporność na pleśń — cechy, które sprawiają, że nadaje się do podłóg o wysokich parametrach użytkowych, zarówno w budownictwie mieszkaniowym, jak i komercyjnym.

W przeciwieństwie do poszycia drewnopochodnego, płyty MgO nie wypaczają się, nie pęcznieją ani nie ulegają degradacji w wilgotnych warunkach. Ta trwałość oznacza, że prawidłowe mocowanie jest jeszcze ważniejsze, ponieważ nieprawidłowy montaż może zniweczyć te korzyści.

Przygotowanie do instalacji

1. Kontrola podkonstrukcji

Proces mocowania rozpoczyna się od solidnej konstrukcji nośnej. The belki stropowe lub elementy szkieletu musi być równe, suche i wolne od zanieczyszczeń. Nierówne lub wilgotne ramy mogą powodować powstawanie szczelin, które osłabiają siłę mocowania i powodują ugięcie lub skrzypienie pod obciążeniem.

2. Warunki środowiskowe

Płyty MgO, choć są odporne na wilgoć, należy montować w odpowiednich warunkach terenowych. Zazwyczaj temperatury otoczenia pomiędzy 10°C i 35°C (50°F do 95°F) są idealne. Deski należy zaaklimatyzować co najmniej 24 do 48 godzin przed montażem, aby zminimalizować przesunięcia wymiarowe.

3. Planowanie układu

Właściwe planowanie układu pomaga zapewnić, że wzór mocowania będzie dopasowany do podpór konstrukcyjnych. Deski układa się przeważnie długimi krawędziami prostopadle do legarów i ze złączami ułożonymi naprzemiennie we wzór cegły. Poprawia to rozkład obciążenia i minimalizuje ruch w szwach.

Rodzaje elementów złącznych do płyty poszycia podłoża MgO

Sposób mocowania w dużej mierze zależy od grubość płyty MgO , rodzaj konstrukcji (drewniana lub stalowa) , oraz wymagania konstrukcyjne projektu . Poniżej znajdują się najczęściej stosowane systemy mocowania.

1. Wkręty samogwintujące

W przypadku większości instalacji wkręty samogwintujące są preferowanym wyborem. Wkręty te mogą przebić zarówno płytę MgO, jak i konstrukcję nośną bez wstępnego nawiercania (w większości przypadków), zapewniając mocne mechaniczne trzymanie.

- Materiał: Stal nierdzewna lub stal powlekana odporna na korozję

- Typ głowy: Łeb stożkowy lub trąbkowy zapewniający zlicowane osadzenie

- Długość: Zwykle 35–55 mm dla płyt o grubości 12–18 mm

- Rozstaw: Zwykle 200 mm w środku wzdłuż krawędzi i 300 mm w polu

Wkręty samogwintujące są szczególnie skuteczne w przypadku systemów ram stalowych ze względu na ich zdolność do wgryzania się w metal bez deformowania płyty.

2. Wkręty do płyt cementowych

Tam, gdzie wymagana jest zwiększona odporność na wyciąganie, wkręty do płyt cementowych stosowane są materiały charakteryzujące się dużą odpornością na korozję. Śruby te mają żebrowane łby i gwinty typu hi-lo, które mocno chwytają gęste podłoże MgO.

- Zalecane użycie: Pokłady zewnętrzne, obszary mokre lub podłogi o dużym obciążeniu

- Zaleta: Doskonała przyczepność i długoterminowa siła mocowania w warunkach narażenia na wilgoć

3. Gwoździe z trzpieniem pierścieniowym (tylko do ram drewnianych)

W konstrukcjach o konstrukcji szkieletowej drewnianej gwoździe z trzpieniem pierścieniowym można również zastosować, chociaż ogólnie preferowane są śruby ze względu na większą dokładność i siłę trzymania. Paznokcie powinny być ze stali ocynkowanej lub nierdzewnej , oraz pneumatyczny pistolet do gwoździ może pomóc w osiągnięciu stałej głębokości penetracji.

- Rozstaw: 150 mm wzdłuż krawędzi płyty i 300 mm w terenie

- Uwaga: Unikaj nadmiernej jazdy, ponieważ może to spowodować pęknięcie powierzchni płyty MgO.

Zalecane techniki mocowania

1. Umieszczenie łącznika

Prawidłowe umieszczenie łączników jest niezbędne, aby uniknąć pęknięć lub rozwarstwień:

- Zachowaj elementy złączne co najmniej 12 mm od krawędzi desek i 50 mm od narożników .

- Upewnij się, że każda linia złącza jest odpowiednio podparta legarem lub elementem ramy.

- Tam, gdzie spotykają się deski, zostaw a Szczelina 2–3 mm aby zapewnić minimalne rozszerzanie lub ruch.

2. Pogłębianie i obróbka powierzchniowa

Elementy złączne powinny siedzieć zrównać się z powierzchnią zarządu MgO. Przekręcenie może osłabić powierzchnię, natomiast wystające głowice mogą powodować nierówne wykończenie lub skrzypienie podłogi. Po zamocowaniu można wykonać złącza i łby łączników wypełnione masą spoinową lub elastyczną masą uszczelniającą do podłóg aby utworzyć gładkie, ciągłe podłoże.

3. Integracja kleju

Aby uzyskać doskonałą sztywność i kontrolę dźwięku, klej budowlany można nakładać pomiędzy podłoże MgO a legary przed przykręceniem. Ta hybrydowa technika mocowania minimalizuje wibracje podłogi i poprawia przenoszenie obciążeń.

W przypadku stosowania klejów:

- Nałóż ciągły koralik wzdłuż każdego legara.

- Umieścić płytę MgO, gdy klej jest jeszcze lepki.

- Natychmiast przykręć płytę, aby zapewnić solidne połączenie.

Mocowanie do różnych materiałów szkieletowych

1. Mocowanie do drewnianych belek stropowych

Podczas mocowania płyt podłogowych MgO do rama drewniana najbardziej odpowiednie są śruby odporne na korozję lub gwoździe pierścieniowe. Ważne jest, aby wstępnie zaznaczyć położenie legarów na powierzchni deski, aby zachować spójne wyrównanie.

Jeśli legary są nieco nierówne, może być konieczne podkładkowanie lub szlifowanie, aby utrzymać równą powierzchnię. Schemat mocowania powinien być zgodny z zaleceniami producenta, zapewniając równomierny nacisk na podłogę.

2. Mocowanie do ram stalowych

Dla systemy legarów stalowych niezbędne są wkręty samowiercące zaprojektowane specjalnie do metalu. Wkręty te mają ostre punkty wiercenia, które przecinają lekką stal bez wstępnego nawiercania.

W przypadku stali o większej grubości wstępne nawiercenie otworu prowadzącego nieco mniejszego niż średnica śruby może zapobiec ścinaniu. Płyta powinna ściśle przylegać do ramy, aby zapobiec wibracjom i rezonansowi.

Typowe błędy, których należy unikać podczas mocowania

Nawet w przypadku wysokiej jakości płyt podłogowych MgO, nieprawidłowy montaż może pogorszyć właściwości użytkowe podłogi. Oto kilka typowych pułapek i sposobów ich uniknięcia:

- Śruby przeciążające: Zbyt głębokie wnikanie może spowodować zmiażdżenie powierzchni deski lub zmniejszenie jej wytrzymałości.

- Niespójne odstępy: Pomijanie elementów złącznych lub nierówne odstępy prowadzą do powstania luźnych obszarów, które mogą skrzypieć lub wyginać się.

- Niewłaściwe wyrównanie: Nieprawidłowo ustawione połączenia powodują nierówne powierzchnie i koncentrację naprężeń.

- Ignorowanie przerw krawędziowych: Brak szczelin dylatacyjnych może spowodować wyboczenie lub pękanie krawędzi.

- Używanie niekompatybilnych śrub: Zwykłe wkręty do płyt kartonowo-gipsowych mogą korodować lub pękać pod obciążeniem; zawsze używaj zalecanych elementów złącznych.

Uszczelnianie i wykończenie podłoża

Po zakończeniu mocowania należy wykonać podłoże MgO uszczelnione lub zagruntowane w celu zabezpieczenia powierzchni przed zużyciem i przygotowania jej do ostatecznego wykończenia podłogi.

- Leczenie stawów: Wypełnij i wygładź szwy za pomocą zatwierdzonej masy spoinującej lub taśmy siatkowej.

- Gruntowanie powierzchni: Jeśli będą stosowane kleje lub wykładziny podłogowe, należy zastosować podkład kompatybilny z MgO.

- Ochrona przed wilgocią: W wilgotnym środowisku można nałożyć na wierzch membranę hydroizolacyjną.

Właściwe uszczelnienie zapewnia ochronę punktów mocowania przed wnikaniem wilgoci, zachowując długotrwałe połączenie strukturalne pomiędzy płytą MgO a legarami.

Konserwacja i długoterminowa wydajność

Prawidłowo zamocowany system podłoża MgO może przetrwać dziesięciolecia przy minimalnej konserwacji. Podczas regularnych inspekcji należy sprawdzić, czy nie występują oznaki poluzowania się elementów złącznych, uszkodzenia powierzchni lub ruchu na złączach. Jeśli jakiś obszar się poluzuje, można go ponownie zabezpieczyć dodatkowymi śrubami lub wstrzykując klej pod płytę.

Ponieważ płyty MgO są odporne na gnicie, termity i pleśń, system mocowania staje się najważniejszym elementem zapewniającym stabilność. Wysokiej jakości łączniki i odpowiednie techniki montażu chronią podłogę przed ugięciami, przenoszeniem dźwięku i zmęczeniem konstrukcji.

Zalety właściwych technik mocowania

Prawidłowe zamocowanie płyty poszycia podłoża MgO zapewnia szereg korzyści użytkowych, które bezpośrednio wpływają na bezpieczeństwo i komfort budynku:

- Ulepszony rozkład obciążenia: Prawidłowe zapięcie równomiernie rozkłada ciężar na legary.

- Poprawiona wydajność akustyczna: Klejenie redukuje wibracje i hałas.

- Integralność bezpieczeństwa pożarowego: Bezpieczne mocowanie zapobiega przemieszczaniu się w czasie narażenia na ogień.

- Stabilność wymiarowa: Zmniejszone ryzyko przemieszczania się podłogi lub rozwarstwiania połączeń.

- Długoterminowa trwałość: Zapewnia zgodność żywotności płyty MgO z żywotnością budynku.

W środowiskach komercyjnych i o dużym natężeniu ruchu zalety te przekładają się na cichszy, mocniejszy i bezpieczniejszy system podłogowy.

Wniosek

Mocowanie Płyta poszycia podłoża MgO do legarów lub ram podłogowych to nie tylko zadanie mechaniczne — to precyzyjny proces, który określa zachowanie konstrukcyjne całego systemu podłogowego. Wybierając odpowiednie łączniki, przestrzegając zalecanych odstępów i stosując kleje tam, gdzie to konieczne, budowniczowie mogą zapewnić, że podłoża MgO będą działać z pełnym potencjałem.

Niezależnie od tego, czy chodzi o zastosowania mieszkaniowe, przemysłowe czy modułowe, właściwe mocowanie zabezpiecza naturalne zalety płyty – odporność na ogień, stabilność przed wilgocią i trwałość – zapewniając, że każda zbudowana na niej podłoga będzie solidna przez wiele lat.

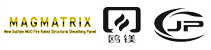

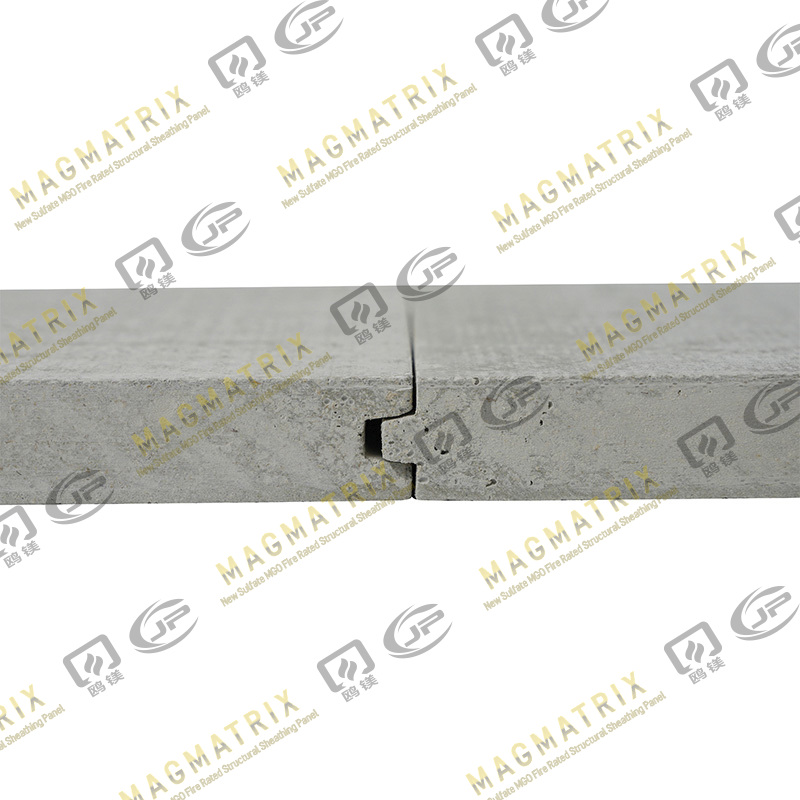

BMSC 517 Nowa tablica MGO siarczanu

BMSC 517 Nowa tablica MGO siarczanu Wieloosobowa deska szarcza MGO

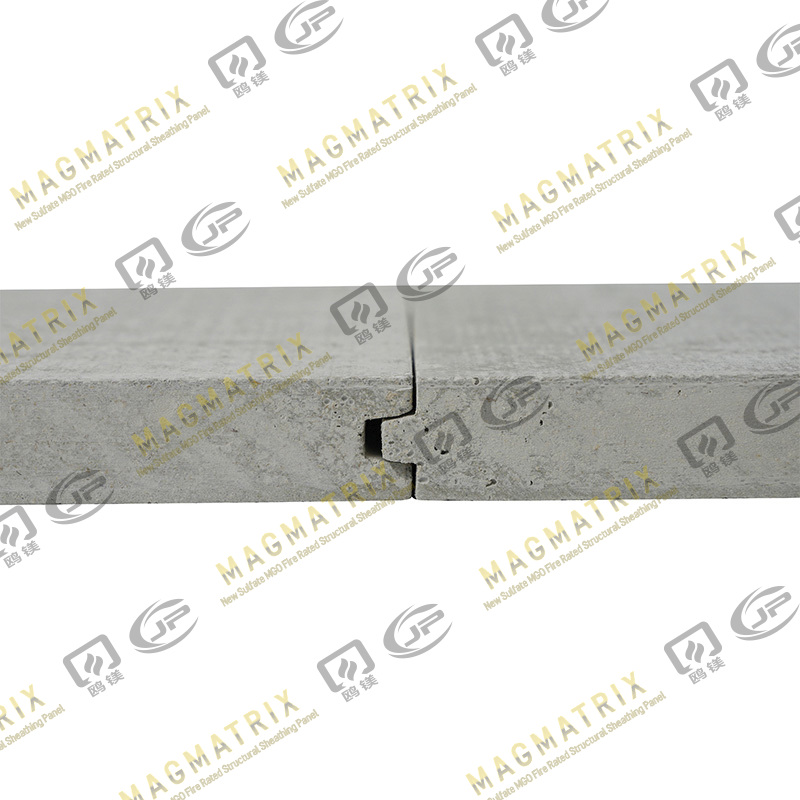

Wieloosobowa deska szarcza MGO Wytrwałość MGO Ściana

Wytrwałość MGO Ściana Wieloosobowa deska posądzenia podłogowa MGO

Wieloosobowa deska posądzenia podłogowa MGO Wytrwałość MGO Subfloor Pasting Deslat

Wytrwałość MGO Subfloor Pasting Deslat Magmatrix MGO Underplayment Panel/Board

Magmatrix MGO Underplayment Panel/Board